Baubeschreibung für die Güterwagen K1 und K

Zuerst wollte ich nur den K 5333 und K 5344 machen. Doch als

ich damit begonnen habe dacht ich mir, wieso nicht noch 2 K1, von denen ich

auch noch die Nummern 5525 und 5547 auf dem gleichen Bogen hatte. Auch

interessierte mich den Zeitaufwand für eine 4er Serie.

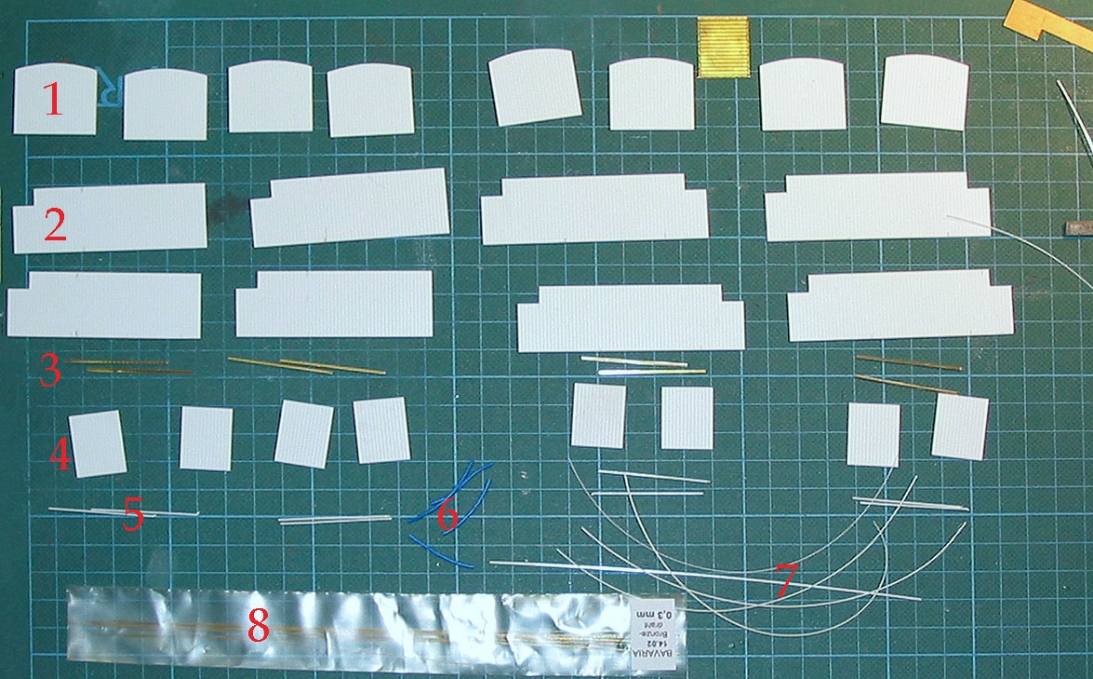

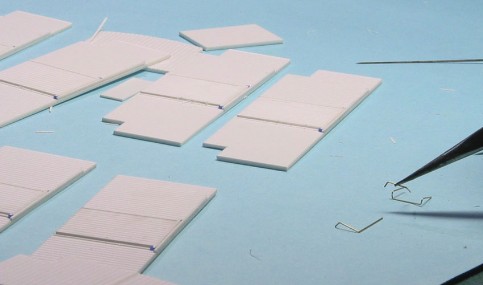

Für die Seitenwände nahm ich die "Evergreen scale

models" Polystyrolplatten mit Kerbabstand 1.3 mm in Plattendicke 1mm. V

Groove 4050 Für die Türen nahm ich die Plattendicke 0.5 V Groove 2050.

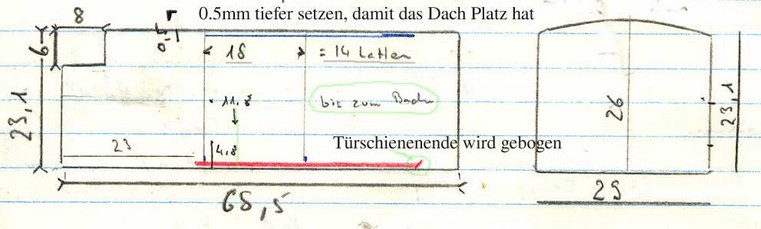

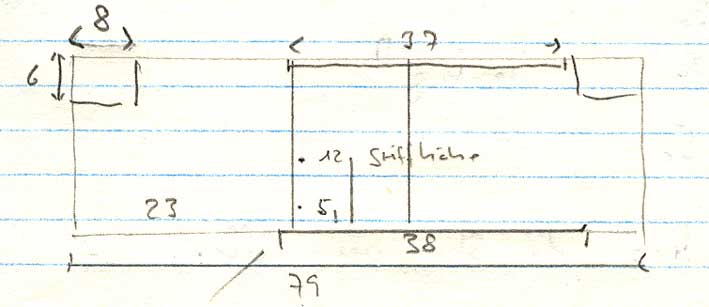

- Stirnwand ist 29mm breit auf 23.1 mm Höhe resp. in der Mitte auf 26mm Höhe Material V Groove 4050

- Seitenwand beim K 5326-65 68.5 mm x 23,1 und beim K1 79mm x 23.1mm Material V Groove 4050

- Türenschienenschutz ist aus 1x1mm Ms Winkel

- Türe ist 18 mm Breite und wird dann abgemessen für die Höhe. ca.19.8mm Material V Groove 2050

- Türenschiene für unten aus Profil 0.5x0.5 mm am Ende abgebogen

- Isolierschlauch für die Rollen Litze wird in Ringe geschnitten

- Türrahmenverstärkung wird aus 0.13mm dickem Platte geschnitten oder 0.25 x 0.5 mm Profil

- Griffstangen Ms Draht 0.3 mm Ø

Die Masse in 1/87

K 5326-65

Für die alte Epoche sind die Latten senkrecht zu machen.

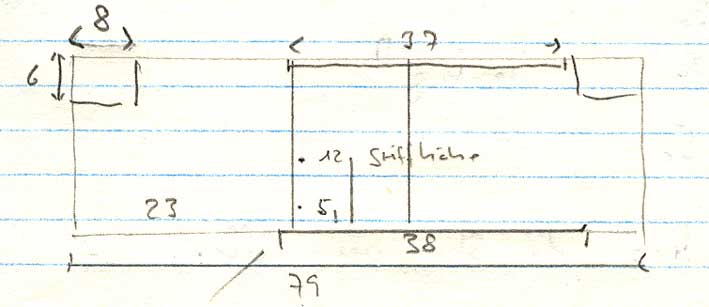

K1

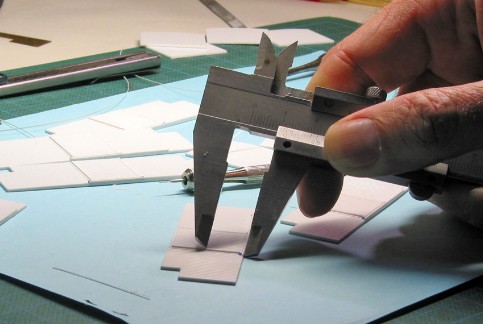

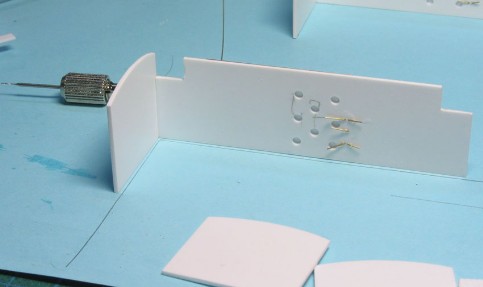

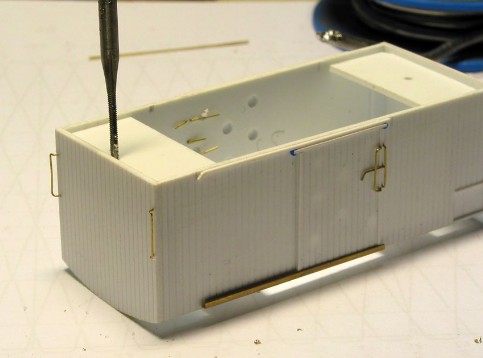

Als erstes wurden die Stirn und Seitenwände analog Plan zugeschnitten. Will man die Latten vertikal haben, so ist auf die Rille zu schneiden. Danach kamen die Ausschnitte der Fenster. Beim K1 sind 2 pro Seite angebracht. Auch hier empfiehlt es, die Schublehre zu nehmen. (8 mm = 6 Lattenbreite) Danach wurde die untere Türschiene aus dem 0.5 x0.5 mm Profil (rot im Plan) auf die Länge geschnitten und am Ende leicht aufgebogen. Danach wurde die Türe aufgeklebt. Doch vorher bohrte ich in die Seitenwand wo die Türe aufgeleimt wurde 5 Löcher Ø 2.2 mm, damit der Leimdampf entweichen kann um die Türe nicht aufblähen zu lassen.

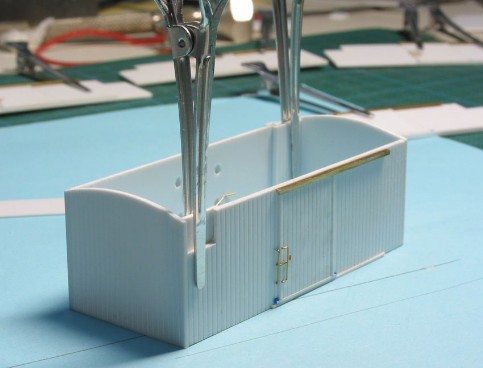

Die Höhe der Tür muss so sein, dass mit dem Messingwinkel noch 0.4 mm unter der Oberkante für das Dach Platz bleibt. Dann wurden die Rollen an beiden Enden unten angeleimt. Die Lauffläche schnitt ich leicht ab, damit sie ein bisschen tiefer liegen. Als nächstes wurde aus den dünnen Profilen an den Türen die waagrechte Leiste als Türrahmenverstärkung in der Breite bis zu der Mitte der beiden Rollen aufgeleimt. So waren auch noch die 2 senkrechten Türrahmenverstärkungen anzubringen.

Mit der Schublehre zeichnete ich die Löcher der Griffe an. Der Abstand vom der Unterkante aus ist oben im Plan eingetragen.

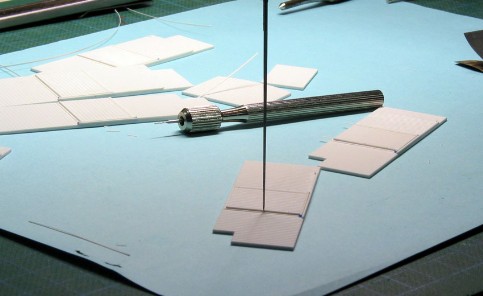

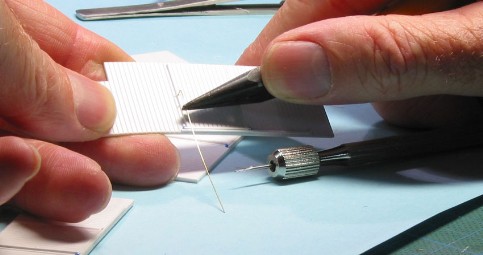

Mit der Reibahle körnte ich den Punkt für die Bohrung an.

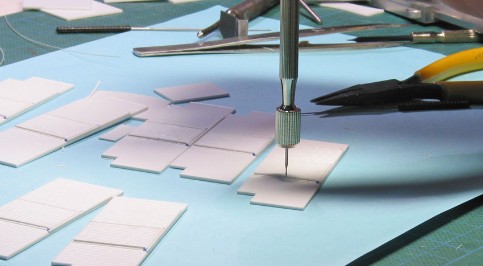

Mit dem Stiftkolben und einem 0.4 mm Bohrer wurden die Löcher vorsichtig gebohrt.

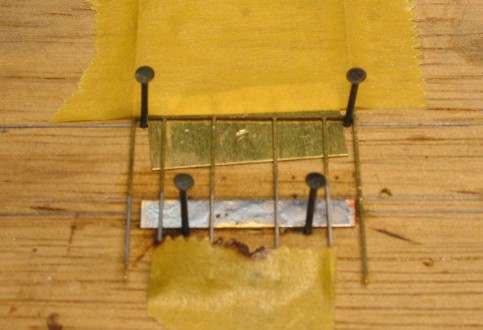

Hier wurden die Türschlosshalter aus 0.3 mm Draht gebogen.

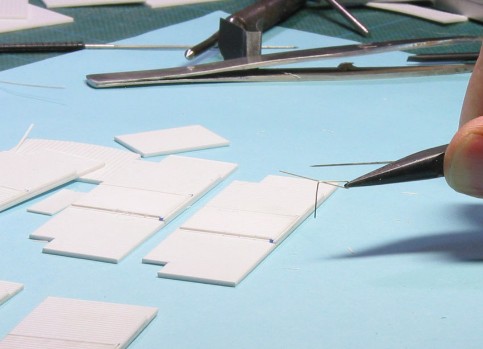

Aus 0.3mm Messingdraht wurden die Haltegriffe gebogen. Für die Türgriffe und Plattformgriffe nehme ich immer das Mass direkt am Objekt ab. So stimmt meisten der Abstand.

Danach musste noch der Griff der Türe auf die Seite abgebogen werden.

Die Griffe bog ich auf der Rückseite um und klebte sie mit Sekundenkleber fest.

Auch wurde noch der Türenschienenschutz angeklebt.

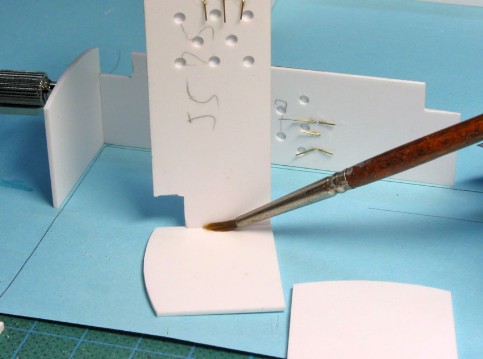

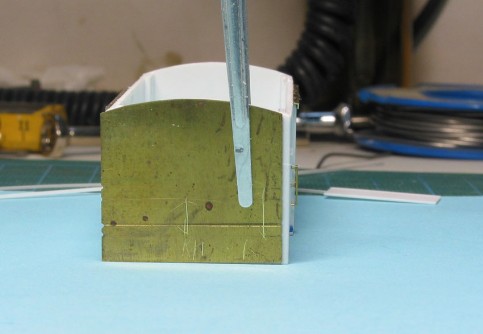

Da ich immer auf einem Papier leime, zeichnete ich einen rechten Winkel auf, um sicher zu sein, dass die Wände auch im Winkel sind.

Mit dem Pinsel wurde der flüssige Kleber aufgetragen.

Immer eine Seite und eine Stirnwand wurden geklebt, danach wurden die beiden Teile zusammengklebt.

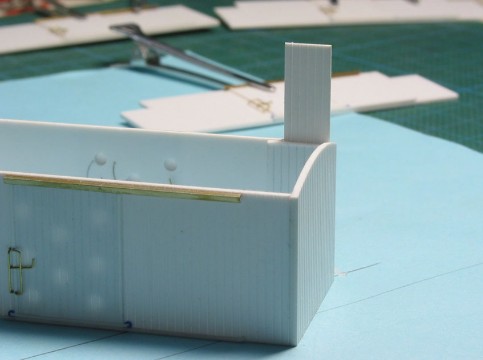

Nun mussten die Fenster von innen her noch abgedeckt werden. Zugleich verstärke ich damit die Ecken.

Die Haarklammern waren da eine gute eine Hilfe. Die sind überhaupt praktisch zum Basteln.

Damit der Abstand zum Fenster nicht zu tief wurde, klebte ich noch von aussen einen Streifen ans Fenster. Ich nahm dafür die 0.5 dicke Rillenplatte 6 Rillen breit. So stimmte das Mass auch.

Für die Stirnwände machte ich mir eine Schablone aus Messing, zugleich ist sie auch noch als Bohrschablone für die Plattformgriffe zu gebrauchen. (je 2 Kerben sind eingeschliffen) Nach dem bohren, bog ich die Griffe wieder aus 0.3 mm Draht und klebte sie mit Sekundenkleber fest.

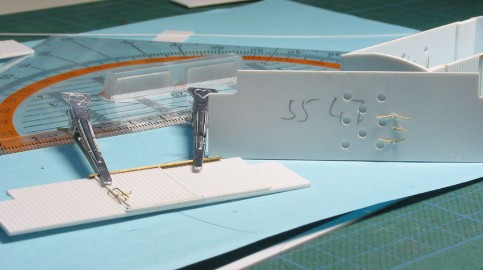

Die 4 Wagenkasten sind vorerst einmal fertig.

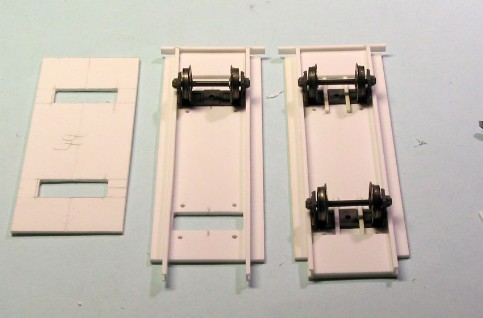

Der Wagenboden

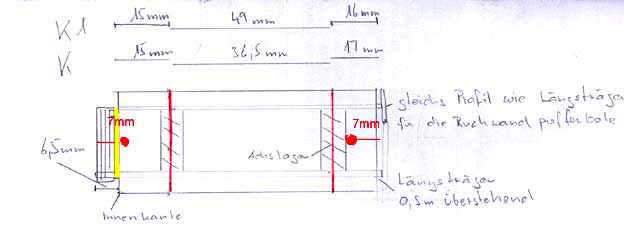

Oben ist der Achsstand (gleich die Mitte der Achslager) eingezeichnet.

Als nächstes konnte das Fahrgestell gebaut werden. Dazu nahm ich die Innenmasse der Wagenkästen. Der Wagenboden sollte etwa 0.3mm spiel haben, sonst passt er nach dem lackieren nicht mehr. Der Wagenkasten darf auch keine Spannung vom der Bodenplatte bekommen sonst könnte er reissen.

Die Längsträger machte ich aus den Profil Strip Styrene Channel ,100" 2.5 mm 263 SD-2. Vorne liess ich sie 6.5 mm und hinten 0.5 mm überstehen. Jetzt konnte das Gehäuse schon daraufgelegt werden, damit ich die hintere Pufferbohle (aus dem gleichen U Träger wie die Längsträger) anpassen und leimen konnte. Doch Vorsicht! Der Wagenkasten ist beim Leimen zu entfernen , sonst klebt er auch fest.

Vorne wurde aus dem Profil Groove 2050 oder Car Side 2067 (0.5 dicke Rillenprofilplatte) der Plattformboden 0.55 mm breit zugeschnitten und mit 1 mm Abstand zur Platte angeleimt. Dazu legte ich das Gehäuse wieder auf die Bodenplatte, damit der Abstand bündig ist. Auch hier wieder den Wagenkasten beim Leimen entfernen.

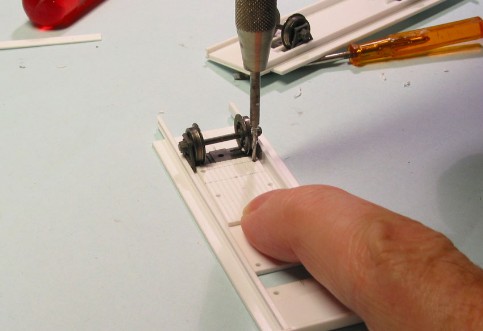

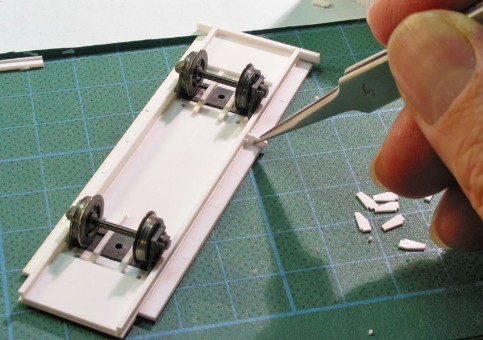

Für die Bremsklötze von Bemo machte ich mir eine Schablone aus einem 1 mm dicken Polystyrol Resten um die Löcher zu bohren. 0.2 mm Abstand von der Kannte die zum Spurkranz gehalten wird.

Danach wurde unten eine 1 mm Platte vorne bündig zur Kante und hinten bis an die Pufferbohle angeklebt. Doch hielt ich noch genügend Abstand zum Achslager, damit die Befestigung der Achslager die ich aus 1x1 mm Profile machte noch Platz haben. Somit hält das ganze besser und die Höhe der Kupplungen habe ich auch schon damit.

Hier wurden die Seitenträger an die Längsträger angeklebt. Ich brauchte die Profile 0.5 x 2 mm dafür. Ich machte sie 0.5mm länger über den Wagenboden, da ja die Seitenwand 1 mm dick ist.

Für die Kupplungshalterung nahm ich 214 1/8" ROD .125" Dia. 3.2mm Ø. Daraus schnitt ich Ringe in der Dicke der Kupplungen ab und klebte sie 7 mm nach innen von der Kannte aus an. (im Plan Rot eingetragen)

Die Kupplungen sind von Bemo Nr. 5363 200.

Dann kam ich wieder zum Wagenkasten. An den machte ich 2 Verstrebungen aus 1 mm Platte 1mm Abstand von der Bodenkante, da ja die Bodenplatte darunter kommt. Der Abstand der Kupplung an der Bodenplatte reicht gut für am Gehäuse das M 1.4 Gewinde zuschneiden .

Zuerst wurde wieder der Wagenkasten auf den Boden gelegt um das Loch 1,1 mm vor zu bohren.

Die Dachbreite ist ca. 1.8mm breiter, wegen der Wölbung und 7.8mm länger als das Gehäuse. Nachdem das Dach gebogen war (Ich nehme 2 verschiedene dicke Rundhölzer dafür. Einen wie einen Besenstiel und einen mit 10 mm Ø) lötete ich an beiden Enden einen 0.5x 0.5mm MS Profil an mit einem kleinen Abstand 0.2mm zur Kannte. Das Profil schnitt ich aus einer 0.5 dicke MS Platte selber. Dann lötete ich noch zwei 0.3mm MS Bleche für die Befestigung an den Wagenkasten, an dem ich zuvor oben für die Befestigung 2 Verstrebungen aus 1 mm Polystyrolplatte ans Gehäuse geklebt hatte. Auch dazu wurde das Dach aufgelegt um das 1.1mm Loch ins Blech zu bohren um dann das M 1.4 Gewinde zu schneiden.

Zwischen dem vorderen MS Streifen und Wagenkasten leime ich noch einen Polystrolstreifen Plattendicke 0.5 V Groove 2050 als Dachuntersicht auf. In diesem bohrte ich die zwei 0.5 mm Löcher für die Plattformstangen, so dass sie schön eingesteckt werden können.

Auf diesem Bild sind die Dächer alle angepasst und ein K1 ist schon fertig, um den weitern Vorgang zu testen. Die Trittbretter MS Profil 0.5 x 0.5 mm unter der Schiebetüre sind am Wagenboden montiert.

Die Plattformgeländer sind von dem nicht mehr existierten Geschäft Asebom. Um sie richtig auf die MS Pufferbohle zu löten machte, ich mir wieder eine Schablone. Danach lötete ich noch die Bremskurbel von MBA Pirovino an.

Der fertige Wagen:

Die Kupplungen werden noch mit 0.25mm Plysyrolscheiben und der Schraube gehalten. Zugleich wird das Gehäuse angeschraubt. Mit dem Bürolocher wurden diese Scheiben ausgeschnitten.

Auch hier nahm ich wieder den Bremszylinder und Sonderbehälter von MBA Pirovino. Ich schnitt eine kleine 0.2mm MS Platte passend aus, auf die ich alle MS Gussteile ud Drähte gelötet habe, auch Ösen für Kupplungen. Die Plattformtrittbretter waren wiederum Ätzteile von Asebom.

Hier sind die unlackierten Wagen auf Testfahrt. Danach wurden sie wieder auseinandergeschraubt, um die Teile separat zu lackieren und beschriften. Auf diese Art Wagen zu bauen, hat den guten Vorteil, dass man nichts zum Lackieren abdecken muss.

Farben:

Der Wagenkasten - Humbrol 64

Dach -Humbrol 147

Fahrgestell Revell 9

Uff geschafft:

Fazit: 60 Stunden arbeit in 4 Monaten also 15 Std. pro Wagen.

Noch was zu den Kosten für einen Wagen:

Die Gussteile von Pirovino kommen auf Fr.16.50. Für die 2 Ätzteile: Plattformgeländer und Trittbretter: 3.- Franken. Von Bemo sind die Speichenräder, Bremsschläuche, Bremsklötze, Achslager und Kupplungen: etwa 10.- Franken. Die Polystyrolplatten: ca. auf 12.- Franken reicht pro Wagen denke ich. So kommen wir auf etwa 57.- Franken mit Anreibebeschriftung, Messingdach und Farbe.